煤机配件锻造,作为煤炭机械设备制造过程中的重要环节,承载着确保设备性能与安全性的重任。锻造技术的好坏直接影响到煤机配件的质量,进而影响整个煤炭生产系统的稳定运行。

一、锻造工艺的重要性

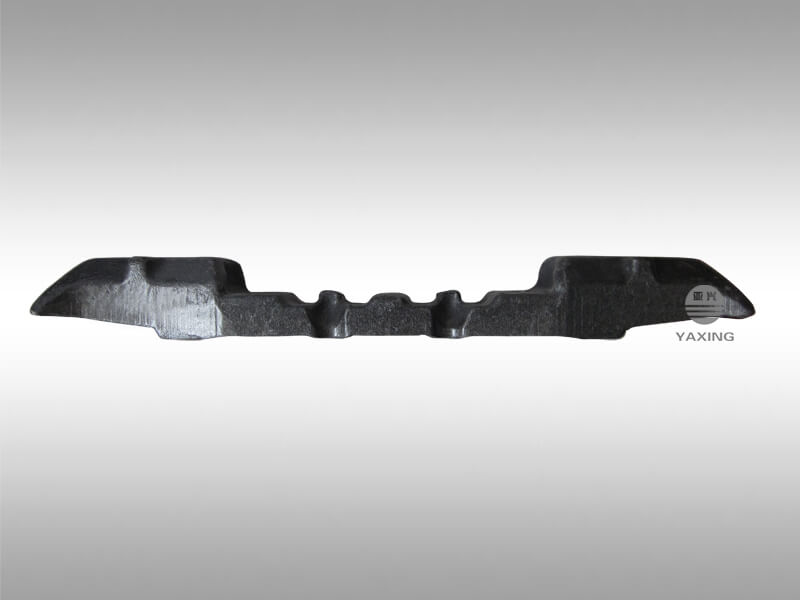

煤机配件锻造工艺的选择和应用,直接决定了配件的机械性能和使用可靠性。通过锻造,可以消除金属内部的缺陷,细化晶粒结构,提高金属的密度和强度。此外,锻造还能使金属流线分布合理,提高配件的抗冲击能力和耐磨性。

二、锻造方法的选择

根据煤机配件的形状、尺寸和性能要求,锻造方法的选择至关重要。常见的锻造方法包括自由锻造、模锻和特种锻造等。自由锻造适用于形状简单、批量较小的配件;模锻则适用于形状复杂、精度要求高的配件;特种锻造如挤压锻造、辗环锻造等,则适用于特定形状和性能要求的配件。

三、锻造材料的选择

锻造材料的选择直接影响到煤机配件的性能和使用寿命。常用的锻造材料包括碳钢、合金钢、不锈钢等。碳钢具有成本低、强度适中的特点,适用于一般煤机配件;合金钢则具有更高的强度和耐磨性,适用于承受重载和磨损严重的配件;而不锈钢则具有良好的耐腐蚀性,适用于潮湿和腐蚀性环境下的煤机配件。

四、锻造过程中的质量控制

在煤机配件锻造过程中,质量控制至关重要。首先,要确保原材料的质量符合要求,避免使用劣质材料;其次,要严格控制锻造温度和时间,确保金属充分变形和组织均匀;再次,要对锻造过程中的缺陷进行及时检测和处理,如裂纹、折叠、夹杂等;要对成品配件进行严格的质量检验,确保其性能和质量符合设计要求。

五、锻造技术的发展趋势

随着科技的进步和煤炭工业的发展,煤机配件锻造技术也在不断发展。未来,锻造技术将朝着自动化、智能化、绿色化的方向发展。自动化和智能化技术将提高锻造效率和产品质量;而绿色化技术则有助于降低能耗和减少环境污染。

总之,煤机配件锻造是煤炭机械设备制造过程中的关键环节。通过选择合适的锻造方法、材料和严格控制质量,可以生产出高性能、高可靠性的煤机配件,为煤炭生产的安全和高效运行提供有力保障。